基于智能加工技术的无线测振刀柄开发

能源与动力工程资助企业:

上海好耐电子科技有限公司

上海好耐电子科技有限公司

企业导师: 汤碧红

指导教师: 安庆龙

项目成员: DINMUKHAMED AITKALI,商之羽,曾鑫

项目简介

项目简介

项目概述

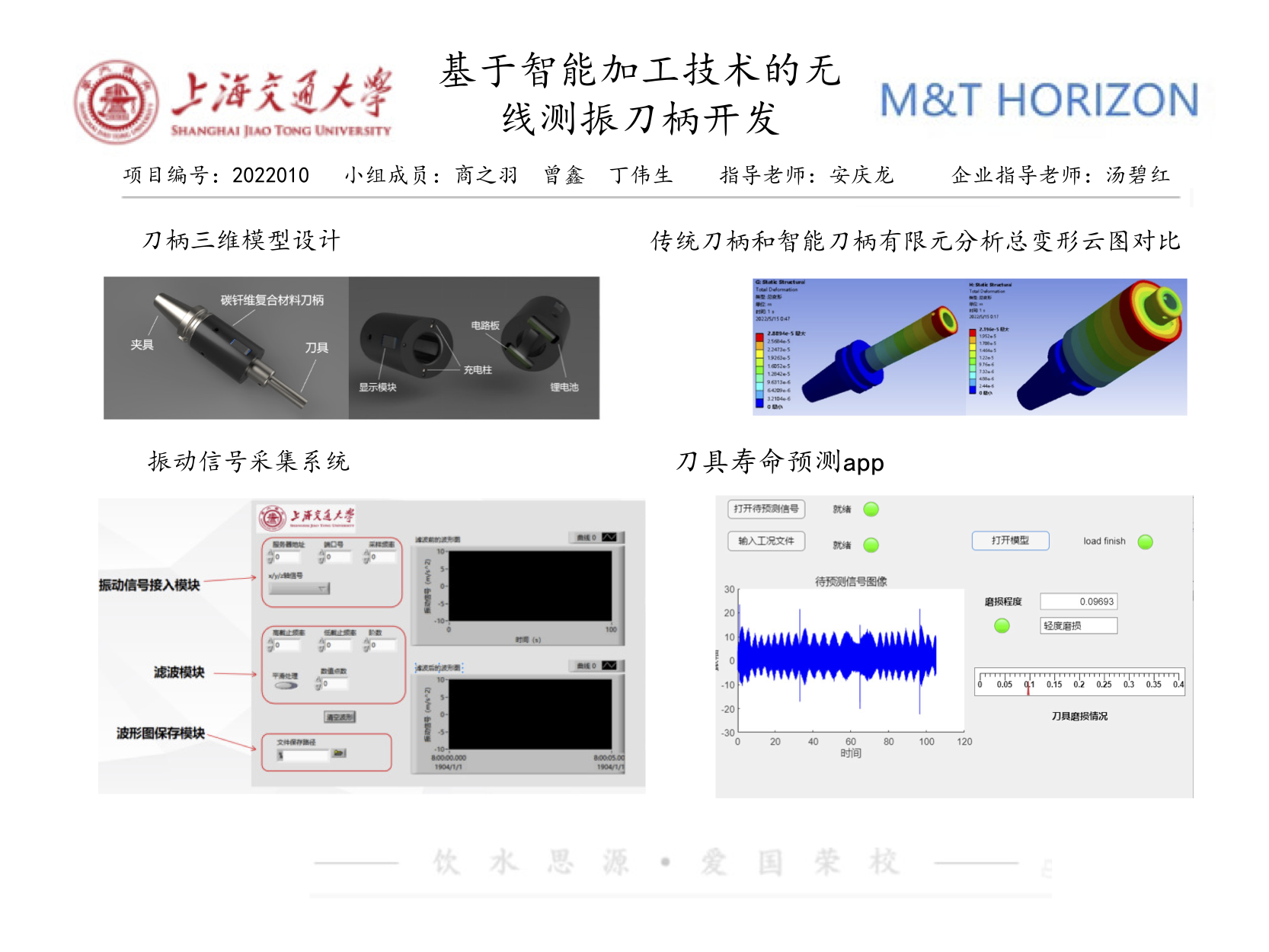

在切削加工领域,通过布置各类智能传感装置为切削过程监测提供多参数信息,通过大数据分析智能识别刀具的加工状态,实时反馈刀具信息,提高加工生产效率。因为有线传感器和数据采集设备之间需要接线,这导致传感器无法安装在旋转主轴等移动装置上。而如果将传感器置于信号发生位置周围,则会造成原始信号的信噪比低、信号失真等问题。相对而言,无线测振刀柄的安装方便,信号的信噪比高,信号失真程度低,使用无线测振刀柄作为信号采集装置更容易实现加工过程的自动化。对此,本项目开发研制了一套具有“振动信号采集-分析-模式识别”功能的智能化无线测振刀柄系统,来实现切削过程刀具状态在线智能监测的目的。

项目目标

通过有限元软件分析对市场上已有的刀柄与自行设计的刀柄进行钛合金铣削用刀具切削性能评价,并在此基础上对模型的设计提供改进思路。获得实物模型后,将通过具体测试平台进行实物切削性能评价,并对比有限元仿真结果,对其铣削后表面形貌进行比较。基于LABVIEW平台搭建刀具振动信号实时测量和振动信号离线分析系统,用于采集振动信号以及对信号的时频域分析。搭建神经网络模型对刀具的损耗进行预测。在刀具模型实物完成后,通过实物测试模拟比较无线式传感器和有线式传感器在工作获得信号的差别。

项目成果

参考雄克刀柄模型基础上,通过SOLIDWORKS完成刀柄模型建模。通过ANSYS仿真分析对市场上已有的刀柄与自行设计的刀柄进行刀具的性能评价,静态结构仿真、模态仿真、谐响应分析等仿真给出的结果表明,本项目开发的刀柄较传统刀柄的性能有很大提升。基于LABVIEW平台,搭建振动信号采集和离线处理系统,振动信号采集试验表明信号采集效果良好。搭建神经网络模型对刀具的损耗进行离线分析,提取特征值并就特征值给出预测算法,并设计完成了相应的基于MATLAB的app开发。