近日,制造技术与装备自动化研究所沈彬教授团队在高性能磨粒领域取得了重要进展,在机械制造期刊International Journal of Machine Tools and Manufacture发表了题为“Covalently armoring graphene on diamond abrasives with unprecedented wear resistance and abrasive performance”的研究论文,通过石墨烯以共价键界面装甲金刚石磨粒,首次实现了传统磨粒物理性能极限的突破。该研究提升了传统磨粒的耐磨损与抛光性能,也为基于液态金属催化的微/纳米颗粒表面原位改性提供了新的技术方案。论文第一作者是博士后林强,通讯作者是沈彬教授,上海交通大学为唯一通讯单位。

新一代半导体材料如金刚石、碳化硅等在高功率器件领域具有广阔的应用前景。然而,这类材料具有超高的硬度和耐磨性,导致其表面抛光加工困难,而传统金刚石磨粒耐磨损性能有限且材料去除质量差,难以满足超硬材料表面的高效精密抛光需求,制约了新一代半导体高性能表面制造的发展。鉴于石墨烯具有超高的本征强度与面内耐磨损性能,将石墨烯与金刚石磨粒结合有望实现磨粒性能的进一步突破。

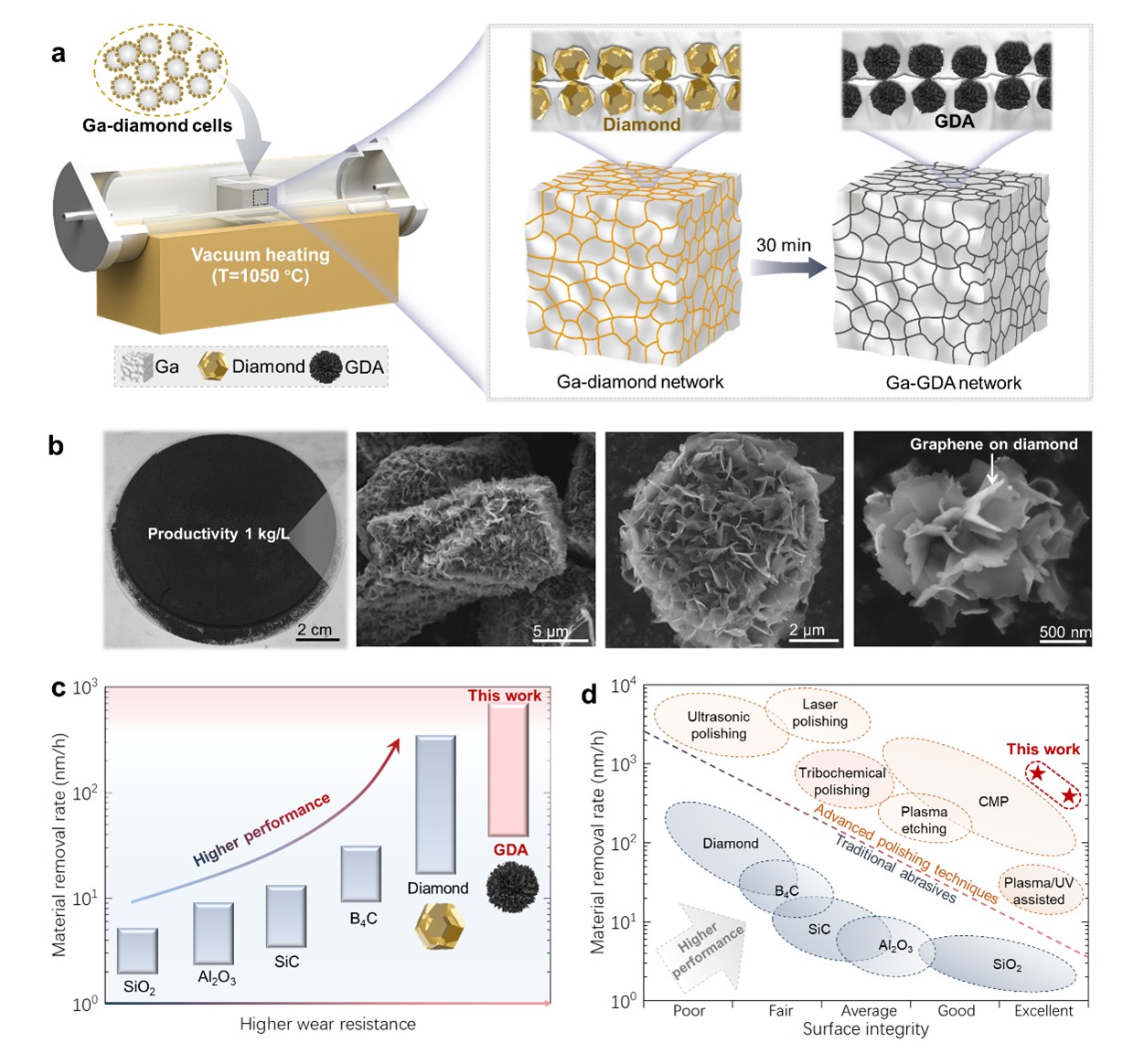

基于这一理论构想,研究团队将液态金属镓微液滴化并快速原位裹覆金刚石颗粒,构筑了一种镓-金刚石“细胞式”的悬浮浸润网络,从而实现了金刚石颗粒表面的原位石墨烯生长与批量制备。采用该方法制备的石墨烯与金刚石磨粒本体通过共价键界面相连,在金刚石磨粒表面形成一层具有超高界面结合强度与耐磨性的石墨烯“装甲”,突破了石墨烯在机械应用中易脱落失效、金刚石耐磨性提升受限的瓶颈问题。此外,这种“细胞式”的悬浮浸润策略可实现千克级石墨烯“装甲”金刚石磨粒的制备,相比传统制备方法的有效产率提升3-5个数量级,展现出广阔的工业应用前景。

在实际应用中,与目前具有最强物理性能的金刚石磨粒相比,通过石墨烯“装甲”后的金刚石磨粒在超硬半导体材料(金刚石、碳化硅等)的抛光加工中展现出更高的耐磨性、抛光效率与抛光质量,其原子级材料去除率是传统金刚石磨粒的5倍,显著超越了现有其它磨粒的性能。这一成果突破了传统磨粒的性能极限,并为实现超硬半导体的高效无损伤抛光提供了创新性的技术方案。此外,这种多功能颗粒材料凭借其大比表面积和优异的界面强度,在电催化高性能电极、储能系统的功能添加剂,以及通过烧结或增材制造技术制备具有优异导电性和导热性的高性能块体材料等方面同样具有广阔的应用前景。

该研究工作得到国家优秀青年科学基金、国家自然科学基金青年项目、以及国家资助博士后研究人员计划的支持。复旦大学孙正宗教授、上海交通大学张执南教授、德国卡尔斯鲁厄理工学院Martin Diewiebel教授、弗劳恩霍夫材料力学研究所Michael Moseler教授对研究工作提供了重要指导。

论文链接:https://doi.org/10.1016/j.ijmachtools.2025.104254